労務費の高騰や人材不足により、製造現場や物流現場の人材確保が非常に難しくなっています。

しかも、中長期的に考えて日本の人口は減る一方のため、労働人口の減少は避けられません。

そこで現場の省力化のため、まず産業ロボットを検討するでしょう。

しかし、現場の作業規模や導入コスト、設置スペース等の問題があり、産業用ロボットはハードルが高いものです。

一方、協働ロボットなら産業用ロボットの問題点をクリアできます。

しかし、設置された場所の作業しかできないため、人間のようなフレキシブルな対応はできません。

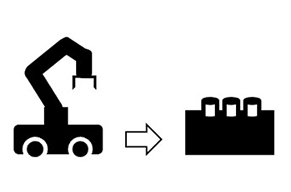

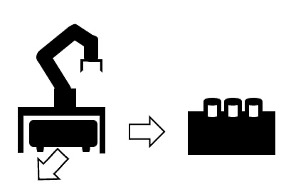

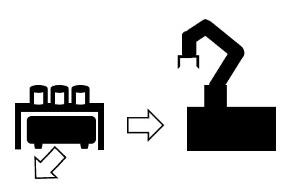

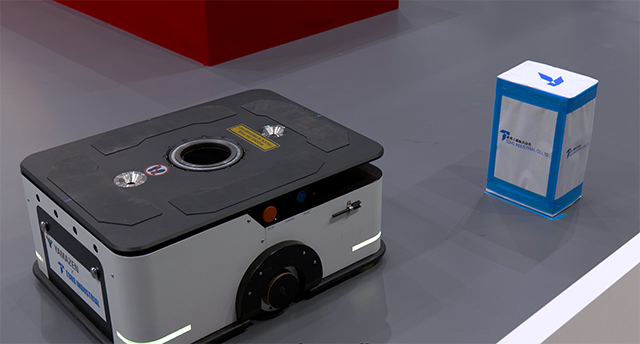

そこで、提案するのがAGVと協働ロボットをミックスさせた自動搬送ソリューションです。

低コストで省人化を実現するだけでなく、フレキシブルに作業できるのが特徴です。

これらを活用した自動運搬ソリューションの様子をご覧ください。

■メリット

見栄え良好、レイアウト変更最小

■デメリット

導入コスト高、AVG・協働ロボットの同時稼働不可

■メリット

AGV・協働ロボットの台数最適化、工程レイアウトの変更最小

■デメリット

AGV・協働ロボットの通信や充電、そして連結が必要

■メリット

AGV・協働ロボットの台数最適化、開発の工数・難易度最小

■デメリット

導工程レイアウト(搬送路・ワーク供給)の大幅変更が必要

✕ AGV+ロボットの案では、いずれかの非稼働時間の存在が大きなデメリット

✕ AGVが作業台を運搬する案では、工程レイアウトの変更が大きなデメリット

◎ AGVがロボットを搬送する案のデメリットは、テックマンロボットで解決可

山善は、AGVが協働ロボットを自動搬送する方法を採用!

AGVは協働ロボットを所定の位置に置くと、ロボット搬送の役目を一旦終えます。

その間、別の運搬作業をすることで、AGVを効率よく使えます。

そして、協働ロボットの作業が終了した後、次の作業を行うため、ふたたびAGVが協働ロボットを搬送します。

このように運用する事で、AGV・協働ロボットそれぞれの能力を、余すことなく運用できます。

一般的な協働ロボットの場合、一定以上の精度が求められる作業をするために、別途カメラの設置が必要です。

しかし、テックマンロボットには標準でカメラがついています。そのため、標準ソフトを用いて簡単に、追加費用をかけずにカメラを設定できます。

カメラで専用のランドマークを読み取ることにより、簡単に位置補正できます。そのため、ミリ単位以下の精密な作業を精度よく再ティーチングを行わずに運用が可能です。

AGVの走行経路には、仮置き中の商品や作業中の人など、AGVにとって予期せぬ「もの」があります。

しかし、AGVは走行経路上の障害物を検知ことで、その場で走行経路を変更して自律的に走行できます。

バッテリ容量が低下した場合には、自動的に充電器まで移動して充電するため、手間もかかりません。

また、テックマンロボットが様々な通信方法に対応しているため、PLCなしで簡単にAGVと通信可能です。

| カテゴリー | 項目 | パラメータ |

|---|---|---|

| 基本スペック | 寸法 | 800*619*330 mm |

| 本体重量 | 180KG | |

| 回転直径 | 940mm | |

| ナビゲーションモード | レーザー SLAM ナビゲーション/ハイブリッドナビゲーション | |

| 最大積荷負荷 | 300Kg | |

| 最大速度 | 1.5m/s 積載なし;1.0m/s 満載 | |

| 標準速度 | 1.2m/s 積載なし;0.8m/s 満載 | |

| レーザーSLAMナビゲーション位置決め精度 | 位置決め精度:±10mm;停止角度精度:±1° | |

| 基本性能 | ハイブリッドナビゲーション精度 (QRコード又は反射シールが貼っている) |

位置決め精度:±5mm;停止角度精度:±1° |

| パス計画 | 視覚トラッキング/自主パス計画 | |

| リフト方式 | 360°回転&リフト;最大ストローク高さ:60mm | |

| 駆動方式 | 駆動輪が2つ | |

| バッテリータイプ | リン酸鉄リチウム,48V,30Ah | |

| バッテリー | バッテリー寿命 | サイクル≥2,000回;DoD≥80% |

| 連続稼働時間 | ≥8H | |

| 安全バンパー | 360°カバー | |

| 安全装置 | 非常停止ボタン | 本体両側に2つ |

| 環境温度 | 0°C-40°C,結露無し | |

| 状態指示ランプ | ロボットの周囲の位置に取り囲む |

| TM12 | |

|---|---|

| ロボットスペック | |

| 負荷重量 | 12kg |

| 最大リーチ | 1,300㎜ |

| 速度 | 1.3mm/SEC |

| カメラ | 2Dカメラ |

AGVの最大積載荷重はどれくらいででしょうか。

AGVの最大積載荷重はどれくらいででしょうか。

300kg・1000㎏タイプのAGVをご準備しております。

300kg・1000㎏タイプのAGVをご準備しております。

ロボットはTM12以外でも搭載可能でしょうか?

ロボットはTM12以外でも搭載可能でしょうか?

ご要望に合わせてカスタマイズ検討させて頂きます。

ご要望に合わせてカスタマイズ検討させて頂きます。 カスタマイズにも対応可能でしょうか。

カスタマイズにも対応可能でしょうか。

ご要望に合わせてカスタマイズ検討させて頂きます。

ご要望に合わせてカスタマイズ検討させて頂きます。 何台まで制御可能でしょうか。

何台まで制御可能でしょうか。

台数制限はございません。

台数制限はございません。

自動化設備についてのご相談は、下記フォームに必要事項を入力してください。

入力後、確認ボタンを押してください。